В соответствии с последними разработками в теории и на практике, концепция обслуживания больше уже не рассматривается просто как совокупность мероприятий по сохранению активов или предотвращению неисправностей, а склоняется к идее высоко технологической системы, направленной на снижение рисков и повышение производительных мощностей и ресурсов завода. Этот факт, кажется, ещё более важным, если это применимо к обрабатывающей промышленности, где отлаженные программы профилактического обслуживания позволяют выявлять потенциальные проблемы на ранней стадии и избежать непредвиденных расходов на ремонт из-за возможных повреждений. В определённых рамках, было доказано, что с точки зрения возврата инвестиций инфракрасная термография является одной из самых эффективных и удобных доступных технологий, интегрируемых в высокопроизводительные программы обслуживания.

По данным Международного общества автоматизации (ISA) – некоммерческая организация на базе Треугольника науки (США), которая помогает специалистам по автоматизации по всему миру – запуск промышленных программ профилактического обслуживания, в среднем, позволяет не только вернуть инвестиции в 10-картном размере, но и сократить около 30% эксплуатационных расходов. Кроме того, благодаря предотвращению аварий и сокращению время простоя, происходит подъём производства, по оценкам, от 20% до 25%.

Механические системы представляют собой значительную часть оборудования обрабатывающей промышленности. Все вращающиеся и возвратно-поступательные машины имеют общую характеристику: у них тепло генерируется в результате трения, вызванного неисправными деталями. Это могут быть подшипники, уплотнители, шкивы, транспортёры, насосы, муфты, валы, шестерни, цепные приводы и т.д. Такое трение возникает в результате чрезмерного износа или перекоса и может привести к катастрофическому разрушению; зачастую это может происходить просто из-за неправильного технического обслуживания, отсутствия смазки, перегрузки или даже неправильного использования. Помня об этом, инфракрасная термография предоставляет вам точное и эффективное решение по выявлению областей перегрева или горячих пятен механических деталей с целью предотвращения аварий и повреждений.

Инфракрасная термография представляет собой технологию измерения на основе физического явления, что все тела с температурой выше абсолютного нуля (0,0?К или -273,15?°C) излучают электромагнитные излучения. Для регистрации и преобразования инфракрасной энергии, излучаемой с поверхности объекта, в электрический сигнал используются специальные инфракрасные приёмники, встроенные в термографические системы. Помимо этого, благодаря работе в инфракрасном спектре, термография является бесконтактным методом измерения, который не влияет на температуру объекта, а измерения могут выполняться прямо в процессе работы машины. Высококачественные термографические камеры на базе микроболометрических приёмников фокальной плоскости обеспечивают не только высокое геометрическое разрешение (до 1280 х 960 пикселей), но и великолепную тепловую чувствительность меньше 80 мК (NETD).

Качество оптической системы также является основополагающим фактором для получения высокоточного изображения, поскольку позволяет приёмнику принимать как можно большее количество энергии (излучения). Кроме того, может понадобиться возможность смены объектива камеры для обеспечения необходимого поля зрения (FOV) и фокусного расстояния. Давайте предположим, что IFOV объектива составляет 0,8?мрад. С расстояния 1?м такое поле зрения позволит вам теоретически обнаружить горячее пятно с длиной стороны равной или большей, чем 0,8?мм. С увеличением расстояния измерения, как FOV, так и IFOV расширяются, поэтому нужно убедиться, что определяемое горячее пятно будет больше, чем площадь одного пикселя, что соответствует размерам IFOV с определённого расстояния.

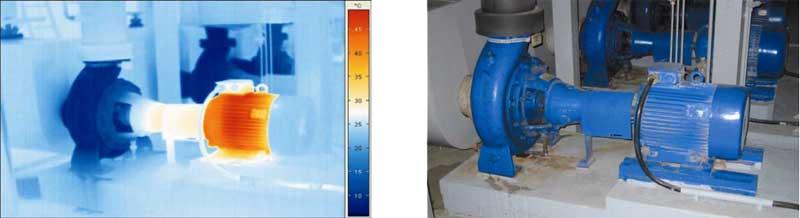

Рис. 1 Термограмма работающего двигателя Рис. 2 Видимое изображение работающего двигателя

Во время термографического обслуживания, как правило, важно получить не только термограмму (рисунок 1), которая показывает распределение температуры измеряемой механической системы, но и её видимое изображение (рисунок 2). В этом случае, вам предоставляются данные, которые могли бы быть полезны для более чёткого распознавания проблемы, особенно при обследовании одинаковых объектов в виде последовательности переключателей или подшипников.

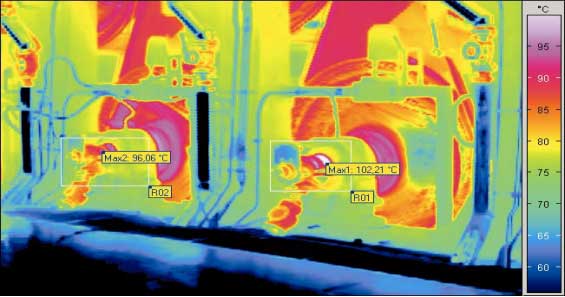

Подшипники являются необходимыми элементами каждой системы двигателя, так как они позволяют уменьшить трение между вращающимся валом и неподвижно закреплённой частью, которая удерживает вал на месте. При установке в механизм подшипники должны выдерживать не только вес ротора, но и дополнительную нагрузку. Мощность двигателя и несущая способность ограничивают максимальную механическую нагрузку. Подшипники не выходят из строя мгновенно, их состояние ухудшается постепенно. Постоянное вращение увеличивает температуру и вызывает последующие повреждения подшипника. Подшипник перегревается, скорее всего, если он находится под чрезмерной нагрузкой или если отсутствует смазка или в ней есть грязь. Этот перегрев можно легко обнаружить на ранней стадии, используя инфракрасную камеру (рисунок 3). На изображении вы можете увидеть горячие пятна в выбранной области.

Рис. 3 Перегретые подшипники двигателей

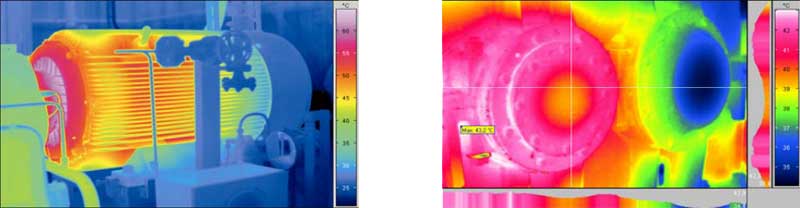

Используя высококачественные термографические камеры, мы можем получить не только общее представление о распределении температуры двигателя (рисунок 4), но и нужное горячее пятно крупным планом, поменяв стандартный объектив на телеобъектив (рисунок 5).

Рис. 4 Диагностика двигателя посредством стандартного объектива Рис. 5 Горячее пятно через телеобъектив

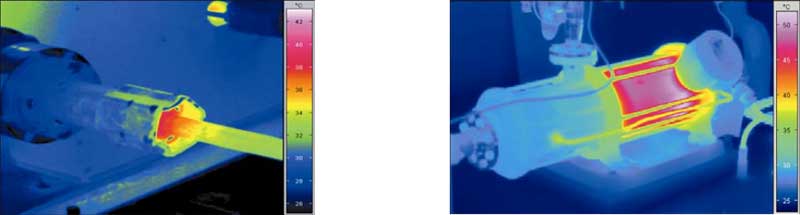

Среди наиболее распространённых проблем механической системы, смещение может привести к дорогостоящим потерям энергии. Помимо этого, такое смещение может стать причиной таких проблем, как разболтанность, дисбаланс коленчатого вала и даже внезапный отказ. Понятно, что при увеличении смещения, температура повышается. В результате, перекос вала приведёт к неравномерной нагрузке, вызывающей нагревание в точке самого высокого механического сопротивление (рисунок 6).

Рис. 6 Перегревание ведущего вала в результате перекоса Рис. 7 Наблюдение за насосом

Другим типичным примером являются неисправности в двигателях насосов (рисунок 7), которые происходят, когда ухудшение качества смазки может стать причиной нагрева самого двигателя. Более того, механическое трение и места концентрации напряжений могут привести к перегреву таких гибких соединений, как ремни или зубчатые передачи, предназначенные для преодоления любого смещения в механических соединениях.

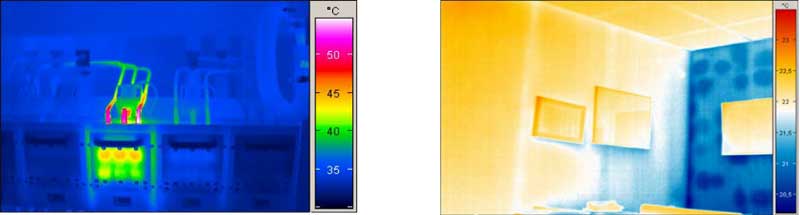

Кроме работы с механическим оборудованием, термографические решения обычно используются для проверки электрических установок в целях выявления повышенных температур, которые могут иметь место из-за высокого сопротивления или чрезмерного тока, что позволяет избежать внезапных отказов элементов установки (рисунок 9). Помимо этого, термография может использоваться для проверки теплового кпд зданий как изнутри, так и снаружи, поиска дефектов изоляции (рисунок 10) или слабых мест, из-за которых происходят соответствующие потери энергии.

Рис. 8 Проверка электрических установок Рис. 9 Плохая изоляция внешней стены

Инфракрасные термографические системы обнаруживают проблемы задолго до неисправности, позволяя сразу вернуть вложенные в них инвестиции и избежать простоя завода. Окупаемость может широко варьироваться в зависимости от типа объекта и использования инфракрасного оборудования. Однако, согласно американской Федеральной программе управления энергией (FEMP), в среднем, можно рассчитывать, что оборудование окупится уже через год или раньше. Помимо этого, исследования FEMP показывают, что хорошо управляемая профилактическая программа технического обслуживания обеспечивает 30%-ю экономию по сравнению с реактивным подходом к обслуживанию.

Среди важных факторов для любого эффективного инфракрасного решения профилактического обслуживания, необходимо учитывать профессиональную подготовку по термографии. Для того чтобы получить максимальную отдачу от инвестиций в камеры, аксессуары и программное обеспечение, профессиональный обслуживающий персонал должен пройти обучение эффективному использованию инфракрасного оборудования. Поэтому, рекомендуется спрашивать у специалистов, какое решение лучше всего подойдёт для решения ваших задач по техническому обслуживанию, включая техническую подготовку и постоянную поддержку. Это позволит вам реализовать собственные планы инфракрасного профилактического обслуживания, тем самым устраняя существующие расходы на периодическое выполнение термографических проверок, выполняемых сторонними консультантами. Более того, поскольку тепловидение – это бесконтактная технология, уровень безопасности тоже повышается. В частности, осмотр вращающихся механизмов может осуществляться дистанционно.

Другими преимуществами инвестирования в термографические системы являются снижение незапланированных простоев и увеличение срока службы оборудования. Среди нескольких переменных стоимости незапланированного простоя, которые следует учитывать, наиболее актуальными являются доход, теряемый во время простоя (в долларах за час), и затраты на замену / ремонт. Оценив общую стоимость непредвиденных простоев, её стоит сравнить с размерами первоначальных инвестиций в термографическое оборудование. Корпорация Calpine, которая является одной из ведущих энергетических компаний в Северной Америке, на основе опросов, рассчитала среднюю стоимость незапланированного простоя, включая затраты на замену, который может случиться из-за неисправности водяного насоса. Она будет составлять около $200000. С экономической точки зрения, ISA подсчитала, что стоимость непредвиденного простоя примерно в 12 раз больше, чем стоимость запланированной остановки производства, которая также требует использования соответствующих термографических устройств и, конечно же, покрывает стоимость их покупки.

В конце концов, поскольку конечной целью любой технологии профилактического обслуживания является сохранение оборудования в рабочем состоянии, то ясно, что получение возможности планирования необходимого времени простоя во время отключения производства (безлюдная смена, выходные, периоды замедления спроса и т.д.) позволяет сэкономить значительную сумму денег и оправдывает инвестиции в инфракрасное оборудование.